RD Congo : Tenke Fungurume Mining, gisements high-tech

Avec son système d’information dernier cri, le complexe de cuivre et de cobalt de Tenke Fungurume Mining est le plus moderne du pays. Visite d’une concession XXL.

TFM emploie 3 500 salariés et fait appel à 3 800 sous-traitants. © LASZLO BENCZE/TFM

Bye-bye Katanga

Le nouveau découpage de la RD Congo en 26 provinces devrait bientôt entrer en vigueur. Il prévoit notamment une division de la région du Katanga en quatre « provincettes » : Tanganyika et Haut-Lomami au nord, Lualaba et Haut-Katanga au sud. Plongée au coeur de cette grande province qui ne sera bientôt plus.

Le QG de Kwatebala est le centre névralgique du gigantesque complexe de cuivre et cobalt de Tenke Fungurume Mining (TFM). Depuis ce bâtiment-tour de contrôle posé au sommet d’une colline, le visiteur peut embrasser du regard le gisement le plus proche, ainsi que son usine hydrométallurgique, entrés tous deux en exploitation en mars 2009 sous la houlette de Freeport-McMoRan. C’est en 2007 que le groupe américain a repris cette immense concession qui s’étend sur près de 1 600 km2 de collines et de vallons, entre 1 000 et 1 400 mètres d’altitude, à environ 180 km au nord-ouest de Lubumbashi.

Freeport-McMoRan a mis en place une exploitation mécanisée reposant sur un système moderne de transmission des informations de production. Grâce aux capteurs installés sur les engins miniers, ces données sur l’état des opérations d’extraction remontent en temps réel sur les grands écrans des quatre contrôleurs en poste au QG. « Ce système est unique en RD Congo. Nous avons été envoyés à Sierra-Verde, une mine de Freeport-McMoRan située près d’Arequipa, dans le sud du Pérou, pour être formés à son utilisation », raconte Célestin Matuka Tshinguz, un ancien de la Générale des carrières et des mines (Gécamines), chargé de faire visiter le site de TFM, où il a commencé à travailler en 2007.

« Depuis leur poste, les contrôleurs orientent conducteurs et opérateurs d’engins de façon à optimiser la production en fonction de la position, de l’état mécanique et des caractéristiques des cargaisons de minerai. Un système d’alerte s’appuyant sur des capteurs et des caméras permet de réagir au plus vite, par exemple si un chauffeur dépasse la limite de vitesse autorisée, s’il menace de s’endormir, si une benne s’écarte de son itinéraire… », précise Célestin Matuka Tshinguz.

Chaque jour, d’énormes camions de 32 tonnes acheminent plus de 18 000 tonnes de roches brutes riches en cuivre et en cobalt

Un suivi électronique permet aussi de « marquer » chaque type de cargaison selon son origine, sa teneur et sa granularité, afin de mieux organiser le stockage du minerai brut avant qu’il passe dans les broyeurs, à l’entrée de l’usine de concentration. Chaque jour, d’énormes camions de 32 tonnes y acheminent plus de 18 000 tonnes de roches brutes riches en cuivre et en cobalt, depuis les huit gisements à ciel ouvert actuellement en exploitation sur la concession. Certains d’entre eux sont proches de l’usine, comme celui de Kwatebala, mais d’autres en sont éloignés de près de 20 km, comme celui de Fungurume, le dernier à être entré en exploitation, en 2012.

Initialement, chacun de ces gisements correspondait à une colline choisie par les géologues pour sa forte teneur en cuivre. Mais à Kwatebala comme sur tous les sites exploités, la colline s’est muée en un immense cratère, à l’intérieur duquel hommes et engins ont sculpté des gradins de dix mètres de largeur, espacés les uns des autres par un dénivelé de huit mètres. Au fil des semaines, les gradins deviennent plus nombreux et le cratère plus profond, grignoté par les explosifs, les pelleteuses et les draglines, ces grues d’excavation utilisées pour charger les bennes.

« Ici, contrairement aux mines souterraines de Kolwezi [à 100 km plus à l’ouest], plus chères à exploiter, il n’y a qu’à se baisser pour ramasser un minerai contenant environ 2,5 % de cuivre, soit une teneur parmi les plus riches de la planète », s’enthousiasme Célestin Matuka Tshinguz en montrant, sur une pierre ramassée au hasard, la coloration verte caractéristique du cuivre oxydé à l’air libre.

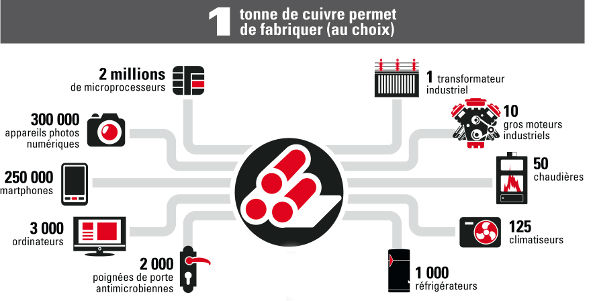

Une tonne de cuivre permet de fabriquer (au choix) © Source : European Copper Institute /J.A.

Les minerais bruts sont concassés, puis broyés avant d’entrer dans l’usine, où une première série de traitements chimiques et mécaniques va séparer les impuretés des différents composants. Ces derniers sont ensuite raffinés via un processus d’extraction par solvant et par électrolyse, à la sortie duquel on obtient des cathodes (feuilles) de cuivre et de l’hydroxyde de cobalt quasi purs (à 99,9 %). Actuellement, la capacité de production de cathodes de cuivre du concentrateur de Kwatebala est de 800 tonnes par jour.

Entre ses différents gisements et l’usine, TFM entretient un réseau d’une centaine de kilomètres de larges pistes, sur lesquelles s’orchestre l’incessant ballet des engins miniers, et que des camions-citernes arrosent régulièrement (l’eau est ici présente en abondance) en saison sèche pour limiter les aveuglants nuages de poussière. Afin d’éviter les accidents, les voitures doivent porter des fanions de couleur vive pour être repérées de loin par les chauffeurs des énormes camions bennes, dont l’habitacle est à plus de quatre mètres du sol.

Le long des pistes comme aux abords des sites, le groupe veille à respecter la végétation. Çà et là, de petits champs sont cultivés par les habitants de la région. Ailleurs, on a laissé la forêt se développer. C’est le résultat des mesures de gestion environnementale et de surveillance prises par TFM dans le cadre de son « plan d’action de biodiversité », afin d’atténuer les impacts négatifs de ses activités sur la faune et la flore locales, la qualité et la conservation des sols, l’eau, etc.

« D’après les prévisions de nos géologues, nous sommes là pour au moins cinquante ans, avec une production moyenne de 500 à 600 tonnes de cathodes de cuivre chaque jour », annonce l’Américain Bill Harris, président Afrique de Freeport-McMoRan, qui passe son temps entre Tenke Fungurume et Phoenix, en Arizona, où est établi le siège de la compagnie. Cette dernière détient 56 % du capital du projet. Le reste est réparti entre la junior canadienne Lundin Mining Corporation (24 %), qui a mené la phase d’exploration, et la Gécamines (20 %), qui représente les intérêts publics congolais.

TFM emploie plus de 3 500 salariés directs et 3 800 sous-traitants

« Les gens de la région pensaient que nous allions créer davantage d’emplois, mais TFM a adopté une exploitation très mécanisée qui requiert donc moins de salariés, explique un cadre de la société. Les postes sont en revanche plus qualifiés que sur des sites comme ceux de la Gécamines il y a une dizaine d’années. » « TFM emploie tout de même plus de 3 500 salariés directs [permanents], parmi lesquels seulement une soixantaine d’expatriés, et 3 800 sous-traitants [contractuels], souligne Bill Harris. Notre présence a entraîné le développement de la région : la ville de Fungurume, située sur l’axe Likasi-Kolwezi, est ainsi passée de 40 000 à 150 000 habitants, et celle de Tenke, légèrement plus excentrée, de 10 000 à 50 000. » Et de vanter les programmes de développement communautaire, auquel TFM participe en matière d’infrastructures, d’aménagement, de formation, d’éducation et de santé.

Si Tenke Fungurume reste la plus importante exploitation cuprifère de RD Congo (en superficie comme en volumes produits), TFM se trouve cependant confronté, comme tous les industriels du Katanga, à la pénurie d’électricité, cause principale de la baisse de 3,4 % de sa production de cathodes de cuivre entre 2013 et 2014. « Au lieu d’une puissance de 125 MW que doit nous fournir la Snel [Société nationale d’électricité], nous n’en avons eu que 94 en moyenne en 2014, se plaint Christian Kabange, l’ingénieur métallurgiste responsable du processus d’électrolyse. Après chaque coupure d’électricité, il faut presque deux heures avant de pouvoir relancer l’activité, et, au-delà de la perte de la production, cela endommage les équipements. »

À Tenke Fungurume comme ailleurs dans la province, l’autre grand défi est celui de la logistique. L’état des routes, qui s’était amélioré au moment du démarrage du projet, se dégrade de nouveau sur l’axe Kolwezi-Lubumbashi, très fréquenté par les camions des nombreux projets miniers. Quant à la possibilité d’utiliser le chemin de fer jusqu’à Benguela, en Angola, pour rallier l’Atlantique, « la perspective semble encore lointaine » à Bill Harris.

Dernier écueil pour les miniers en général et TFM en particulier, celui de l’exploitation illégale. « Il nous est difficile d’empêcher les mouvements de minerais extraits clandestinement », reconnaît un cadre du groupe, qui explique qu’une filière de revente a été identifiée et que ces derniers mois, en dépit des contrôles routiers à l’entrée comme à la sortie de la concession, le trafic progresse. La technologie ne résout pas tout.

L'éco du jour.

Chaque jour, recevez par e-mail l'essentiel de l'actualité économique.

Consultez notre politique de gestion des données personnelles